Що стосується поточного станукульковий гвинтЩо стосується обробки, то поширені методи технології обробки кулькових гвинтів можна в основному розділити на дві категорії: стружкова обробка (різання та формування) та безстружкова обробка (обробка пластмас). Перша в основному включає токарство, циклонне фрезерування тощо, тоді як друга включає холодне екструзійне пресування, холодне прокатку тощо. З огляду на те, що більшість клієнтів не дуже добре знайомі з технологією обробки кулькових гвинтів, нижче наведено короткий аналіз та пояснення характеристик, переваг та недоліків цих двох технологій обробки кулькових гвинтів.

Вступ до поширених методів технології обробки кулькових гвинтів:

1. ЧіпPобробка

Обробка стружки гвинта стосується використання методів різання та формування для обробки гвинта, головним чином включаючи токарне та циклонне фрезерування.

Поворот:Токарна обробка використовує різні токарні інструменти або інші інструменти на токарному верстаті. Він може обробляти різні обертові поверхні, такі як внутрішні та зовнішні циліндричні поверхні, внутрішні та зовнішні конічні поверхні, різьбу, канавки, торцеві поверхні та фасонні поверхні тощо. Точність обробки може досягати IT8-IT7. Значення шорсткості поверхні Ra становить 1,6~0,8. Токарна обробка часто використовується для обробки одноосьових деталей, таких як прямі вали, диски та гільзи.

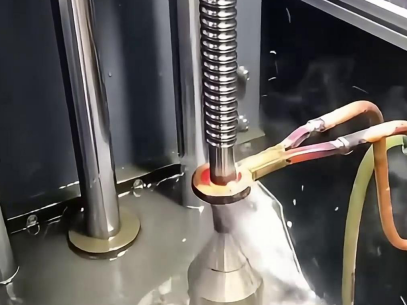

Циклонне різання (вихрове фрезерування):Циклонне різання (вихрове фрезерування) – це високоефективний метод обробки різьби, що підходить для грубої обробки великих партій різьби. Процес полягає у використанні твердосплавного різця для фрезерування різьби на високій швидкості. Він має переваги хорошого охолодження та високої виробничої ефективності.

2. БезстружковийPобробка

Безстружкова обробка гвинтових стрижнів стосується обробки гвинтових стрижнів методами формування металопластику, головним чином включаючи холодну екструзію та холодну прокатку.

ХолоднийEекструзія:Холодна екструзія – це метод обробки, при якому металеву заготовку поміщають у порожнину матриці для холодної екструзії, і при кімнатній температурі до заготовки прикладають фіксований пуансон преса, що викликає пластичну деформацію металевої заготовки для виготовлення деталей. Наразі загальна точність розмірів деталей, отриманих методом холодної екструзії, розроблених у моїй країні, може досягати 8~9 рівнів.

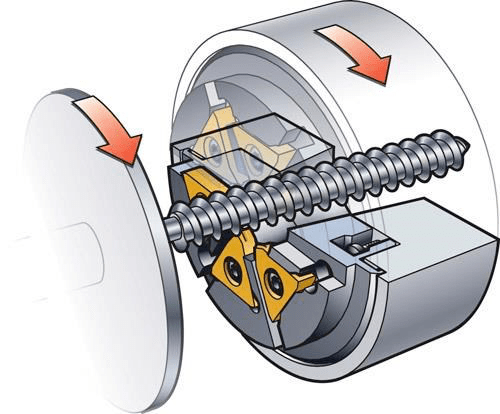

ХолоднийRолінг:Холодна прокатка виготовляється з гарячекатаних листів за кімнатної температури. Хоча сталевий лист нагрівається внаслідок прокатки під час обробки, це все одно називається холодною прокаткою. Процес холодної прокатки різьбової доріжки кочення кулькової гвинтової передачі полягає в силі тертя, що утворюється між роликом та металевим круглим прутом. Під дією спірального тиску металевий пруток втискається в зону прокатки, а потім примусова сила прокатки ролика здійснює процес пластичної деформації.

Порівняння переваг і недоліків поширенихкульковий гвинтметоди обробки:

Порівняно з традиційною різальною обробкою, переваги безстружкової обробки полягають у наступному:

1. Висока продуктивність виробу. При використанні методів обробки різанням, через розрив металевих волокон та низьку якість поверхні, зазвичай необхідно збільшити процес шліфування. Безстружкова обробка використовує метод пластичного формування, на поверхні відбувається холодне наклеювання, шорсткість поверхні може досягати Ra0,4~0,8, а також покращуються міцність, твердість, стійкість до вигину та кручення заготовки.

2. Підвищення ефективності виробництва. Загалом, ефективність виробництва можна збільшити більш ніж у 8–30 разів.

3. Покращено точність обробки. Точність обробки можна покращити на 1-2 рівні.

4. Зменшення витрат матеріалів. Витрата матеріалів зменшується на 10%~30%.

Для отримання додаткової інформації, будь ласка, зв'яжіться з нами за адресоюamanda@kgg-robot.comабо +WA 0086 15221578410.

Час публікації: 12 листопада 2024 р.